Comment un sous-traitant utilise des moules imprimés en 3D pour des petites séries

Dans les quelques années qui ont suivi son adhésion à l’Organisation mondiale du Commerce (OMC) en 2001, la Chine est devenue le plus important fabricant au monde en termes de rendement. L’essentiel de cette puissance de production se trouve dans la région du delta de la Rivière des perles, qui regroupe neuf villes, y compris Shenzhen, au sud de la province de Guangdong. En 2020, la région représentait environ un tiers de la valeur commerciale de la Chine.

Portés par cette croissance rapide, de nombreux petits ateliers sont devenus des sociétés internationales. Fondée en 2005 à Shenzhen, Multiplus a démarré comme atelier de moulage par micro-injection et est rapidement devenu un prestataire capable de couvrir l’ensemble du cycle de production, de la conception à la fabrication de produits en plastique, petits et grands, fabriqués en une ou plusieurs fois (lorsqu’au moins deux couleurs ou matériaux sont moulés par injection simultanément à partir du même moule). Aujourd’hui, Multiplus offre ses services à plus de 250 clients par an, dont certaines sociétés du classement Fortune 500.

Certains de ces clients ont besoin de productions en petites séries, souvent plus coûteuses et plus longues à fabriquer en moulage par injection, du fait de la complexité de fabrication de l’outillage en dur.

Découvrez ci-dessous comment Multiplus a utilisé des moules à injection imprimés en 3D pour réduire les délais de production pour des petites séries d’environ 100 pièces moulées par injection de quatre semaines à seulement trois jours.

Le moulage par injection rapide en petite série avec des moules imprimés en 3D

Téléchargez ce livre blanc pour connaître les recommandations d’utilisation de moules imprimés en 3D dans le processus de moulage par injection afin de réduire les coûts et délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

Une demande croissante pour des productions de petites séries

Regardez la vidéo pour voir comment Multiplus utilise des moules à injection imprimés en 3D pour la production en petites quantités.

Dans la plupart des cas, les moules utilisés pour le moulage par injection sont fabriqués en métal comme l’acier ou l’aluminium. Mais pour les productions en petites séries, les moules en métal peuvent représenter un coût trop important, car ils sont chers et prennent du temps à fabriquer.

« Bien qu’elles ne représentent pas l’essentiel de notre activité, les demandes de productions en petites séries deviennent de plus en plus courantes. Certaines servent à la conception ou à la validation fonctionnelle, mais elles sont de plus en plus souvent destinées à une utilisation finale. Cela s’explique par le fait que de plus en plus de sociétés souhaitent tester leur marché », explique Kevin Li, président de Multiplus.

Il y a quelques années, Multiplus s’est lancée dans l’impression 3D et a acheté plusieurs imprimantes 3D depuis, surtout pour produire des modèles de promotion et des pièces pour validation de concept dans différents matériaux. Avec l’augmentation de la demande pour des productions en petites séries, Multiplus s’est tournée vers l’impression 3D afin d’explorer différents matériaux et de trouver un moyen rentable de fabriquer des moules en plastique moins chers pour des commandes plus réduites. La fabrication de moules à injection en petits volumes avec les imprimantes 3D Formlabs a permis de réduire les coûts, la main-d’œuvre et les délais par rapport à l’usinage de moules en aluminium. Cette production a pu également s’intégrer aisément à leurs machines industrielles de moulage par injection Babyplast.

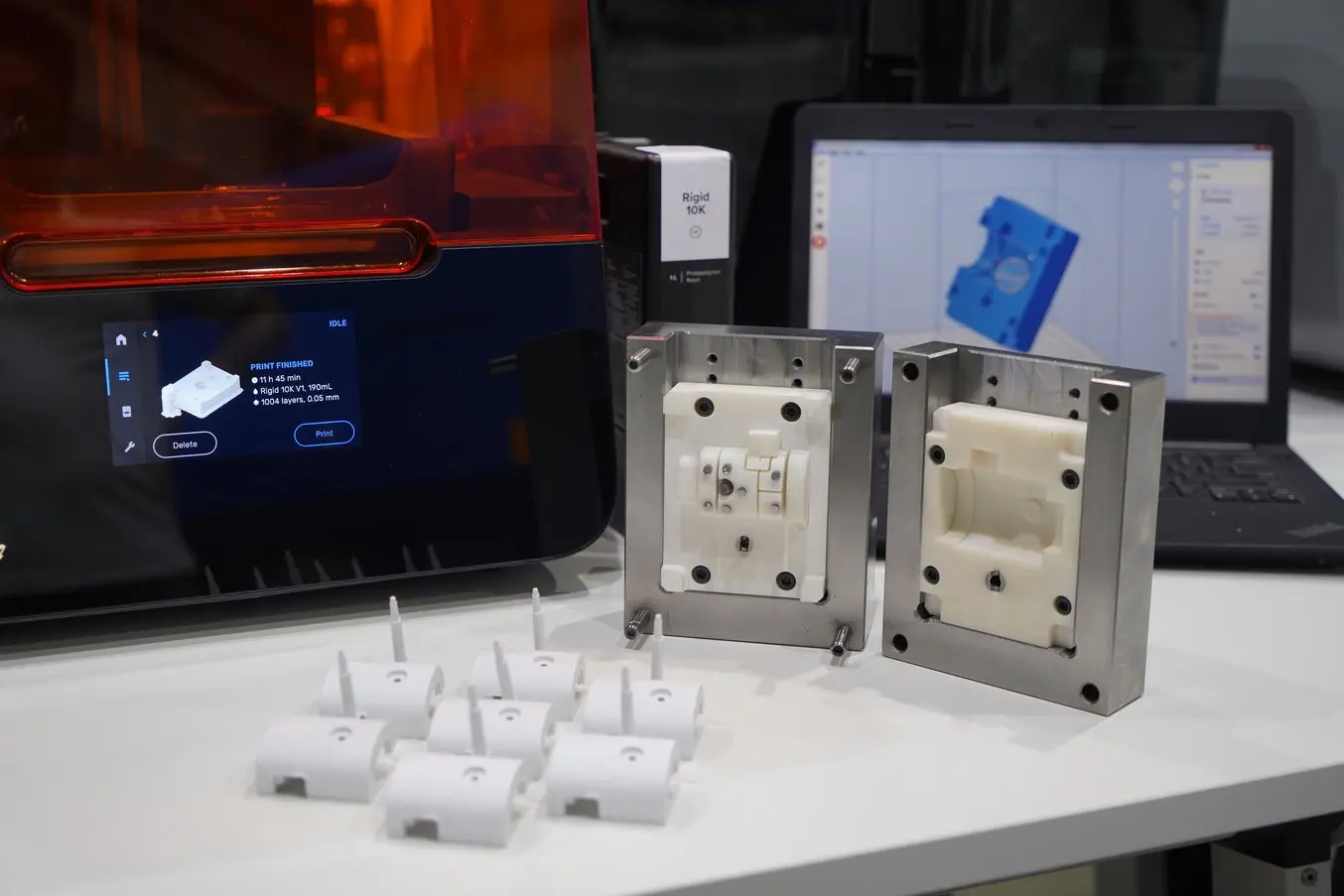

L’un des matériaux testés par Multiplus a été Rigid 10K Resin de Formlabs, une résine à charge élevée en verre, rigide et solide, ainsi que résistante à la chaleur et aux produits chimiques, des propriétés nécessaires pour le moulage par injection. De plus, les pièces imprimées en Rigid 10K Resin sur l’imprimante 3D SLA Form 3 présentent une finition de surface lisse et mate qui confère une finition de surface nette aux pièces injectées.

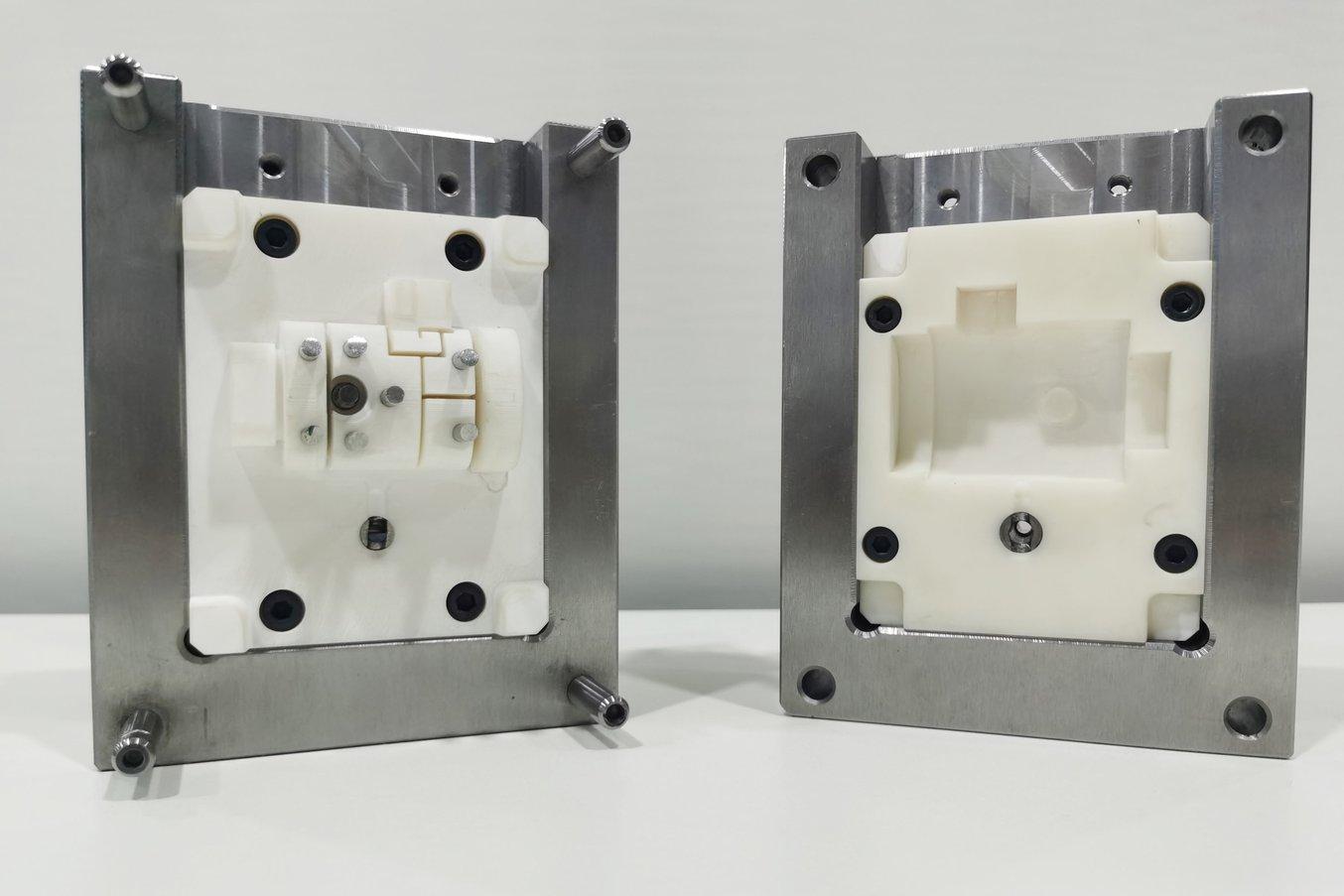

Un noyau de moule en Rigid 10K Resin assemblé avec une coque en métal.

« Seul un petit nombre de matériaux d’impression 3D peut supporter une pression, un chauffage et un refroidissement répétés au cours du processus de moulage par injection. D’après notre expérience, même avec un matériau censé résister à des températures élevées, le moule d’impression ne pourra supporter que 10 à 20 cycles d’injection avant de commencer à se fendre, ou bien la qualité se dégradera au point que les pièces finies deviendront indésirables. Le premier lot que nous avons produit avec un moule en Rigid 10K Resin a sorti 100 pièces sans aucun problème », indique M. Lin Wei, responsable du service moulage par injection de Multiplus.

Boîtiers de contrôle en ABS à la sortie du moulage par injection avec des moules en Rigid 10K Resin.

Réduction des délais de réalisation de quatre à une semaine

Multiplus a testé des pièces obtenues en moulage par injection avec de l’ABS, du polypropylène, du polycarbonate + ABS et du polycarbonate. Après avoir conçu le moule, elle imprime et effectue le post-traitement du moule en une journée, assemble les moules dans l’atelier en une demi-heure puis démarre le moulage par injection sur ses machines. Une fois le moulage par injection démarré, cela prend environ 3 minutes pour finir une pièce. Multiplus limite chaque moule à une centaine d’utilisations et imprime plusieurs exemplaires du moule pour des commandes plus importantes.

Avec plusieurs imprimantes 3D et injecteuses dans son atelier, Multiplus peut produire plusieurs centaines de pièces dans un délai de 3 jours, délai considérablement réduit par rapport aux 3 ou 4 semaines nécessaires pour mouler par injection des pièces avec un moule en métal usiné par fraisage numérique.

| Moulage par injection de 100 pièces | Moule imprimé en 3D SLA | Moule usiné numériquement |

|---|---|---|

| Délai de réalisation | 3–5 jours | 3–4 semaines |

« Grâce à la Form 3 présente dans notre usine, notre processus de fabrication de moules est devenu plus agile. De plus, Rigid 10K Resin est l’une des meilleures résines que nous avons utilisées pour le moulage par injection. Nous pouvons désormais répondre aux demandes de nos clients beaucoup plus rapidement. »

Kevin Li

Conditions de moulage et résultats

Multiplus a utilisé ses moules à injection imprimés en 3D avec une machine Babyplast 10/12 Standard et avec une grande variété de pressions, températures et matériaux. La pièce testée était un boîtier de contrôle pour appareil électroménager comprenant quelques éléments fins.

Ces tests nous ont permis d’observer que le polypropylène injecté à 180 °C est assez facile à traiter. Multiplus a obtenu des pièces injectées de bonne qualité et avec une surface lisse. Le moule imprimé a été utilisé pour 100 injections et était toujours en bon état. De même, l’ABS a été traité à 220 °C pour 60 injections sans endommager le moule. Multiplus n’a pas testé les moules jusqu’à leur rupture en raison d’un calendrier de production serré, mais compte sur une durée de vie de plus de 100 itérations par moule pour le polypropylène, l’ABS et le polycarbonate + ABS.

Des essais avec du polycarbonate à 260 °C ont conduit à une rupture du moule après seulement quatre itérations. Cela prouve que les plastiques portés à plus de 250 °C avec une viscosité élevée sont compliqués à traiter avec un moule en Rigid 10K Resin imprimé en 3D, en particulier avec une géométrie qui comporte des parois fines. High Temp Resin supporte une température de fléchissement sous charge élevée et peut être envisagée comme un matériau alternatif lorsque les forces de pressage et d’injection ne sont pas trop importantes.

| Matériau | PP | ABS | PC-ABS | PC |

|---|---|---|---|---|

| Température d’injection (buse) | 180 ℃ | 220 ℃ | 240 ℃ | 260 ℃ |

| Volume d’injection | 36 cc | 39 cc | 37 cc | 40 cc |

| Durée de refroidissement | 80 s | 60 s | 50 s | 90 s |

| Pression d’injection | 60 bar | 95 bar | 95 bar | 110 bar |

| Pression de maintien | 35 bar | 30 bar | 25 bar | 80 bar |

| Durée de maintien | 0 s | 1,5 s | 1 s | 2,5 s |

| Nombre de cycles | 100+ | 60+ | 60+ | 4 |

Les moules à injection en Rigid 10K Resin imprimés sur la Form 3 ont pu produire plus de 100 pièces.

Moulage par injection de petits volumes avec des moules imprimés en 3D

En intégrant de manière fluide l’impression 3D à son processus de moulage par injection, Multiplus a pu faire croître son activité, prendre plus de commandes et devenir plus compétitive, le tout en réduisant ses coûts, en améliorant son temps de production et en permettant à ses clients de lancer de meilleurs produits sur le marché, plus rapidement.

Téléchargez gratuitement notre livre blanc ou regardez ce webinaire pour connaître les détails du processus de travail, les instructions de conception et les bonnes pratiques relatives à l’utilisation de moules imprimés en 3D dans le processus de moulage par injection. Vous y trouverez d’autres études de cas, réalisées chez Novus, Braskem et Holimaker.